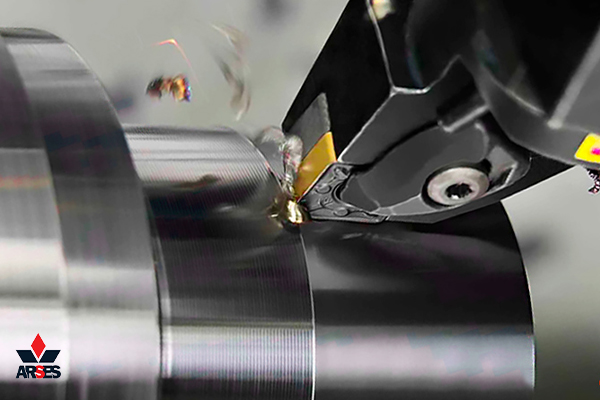

تراشکاری قطعات سخت کاری شده یکی از کارهای سخت، پیچیده و نیاز به دقت خاصی برای انجام این کار است. به همین دلایل تراشکاری قطعات سخت شده باید توسط دستگاهای مخصوص مانند الماس تراشکاری انجام شود.

مواد سخت به موادی گفته میشود، که دارای درجه سختی ۴۱ تا ۶۵ درجه راکوال C باشند. امروزه تنها روش برای تراشکاری مواد سخت استفاده از ماشینهای مخصصوص با استفاده از سنگ زنی یا ماشینهایی تراشکاری است، که دارای سرعت پایینی هستند. با ما همراه باشید در ادامه مقاله در مورد نحوه تراشکاری قطعات سخت کاری شده و مزیت و معایب تراشکاری قطعات سخت کاری شده آنها توضیحات بیشتری را بیان خواهیم کرد.

سخت شدن مواد چگونه انجام میشود؟

سخت شدن سطح مواد یعنی، پردازش فولاد با حرارت یا وسایل مکانیکی برای افزایش سختی سطح بیرونی در حالی که هسته قطعه نسبتاً نرم باقی می ماند. ترکیب یک سطح سخت و یک فضای داخلی نرم در مهندسی مدرن بسیار ارزشمند است، زیرا می تواند فشار بسیار بالایی را تحمل کند. خاصیتی که برای ابزاری مانند چرخ دنده ها و یاتاقان های ضد اصطکاک لازم است. مواد سخت شده به دلیل کم هزینه بودن و انعطاف پذیری خوب در هنگام تراشکاری، بسیار مناسب هستند.

قدیمی ترین روش سخت کاری مواد، کربورسازی یا سخت کاری پوسته میباشد، که در آن فولاد به مدت چند ساعت در یک محیط کربن دار در دمای بالا قرار می گیرد. کربن در سطح فولاد پخش می شود و آن را سخت تر می کند.

تکنیکهای مختلف کربورسازی برای افزایش کارایی و کاهش هزینه ایجاد شده است. در این تکنیک ابتدا بسته بندی هایی که شامل قطعات موادی میباشد، که قرار است سخت شوند همراه با ترکیبی از زغال چوب یا کک که کربنات ها به آن اضافه شده است، را آماده میکنند.

سپس بسته ها را در دمای بسیار بالا، معمولاً ۱۷۰۰-۱۷۵۰ درجه فارنهایت (۹۲۵-۹۵۵ درجه سانتیگراد) گرم میکنند. عمق نفوذ کربن به زمان و دما بستگی دارد. در کربنسازی، قطعات با گازهای حاوی کربن، مونوکسید کربن، دی اکسید کربن، متان یا پروپان. گرم میشوند.

این فرآیند معمولاً در یک کوره بزرگ انجام می شود که قطعات در یک انتها به داخل آن تغذیه می شوند و در انتهای دیگر در حالت سخت شده از آن خارج می شوند. از همین فرآیند در کربناتیدینگ استفاده می شود با این تفاوت که آمونیاک به اتمسفر کوره اضافه می شود و در دماهای پایین تری انجام می شود که اعوجاج کمتری در فولاد ایجاد می کند.

چرخ دندهها، بلبرینگهای ساچمهای و غلتکی و گژن پینها از جمله محصولاتی هستند که با کربورسازی ساخته می شوند.

روش دیگری برای سخت شدن مواد بوسیله نیتروژن صورت میگیرد، که از نیتروژن و گرما استفاده میکنند. میل بادامک، میل سوپاپ و پمپهای تزریق سوخت معمولاً با این فرآیند سخت میشوند.

سخت کردن شعله ای و سخت کردن القایی که در آن حرارت زیاد برای مدت کوتاهی اعمال می شود (به ترتیب توسط شعله گاز یا جریان الکتریکی با فرکانس بالا ) انجام میگیرد. از این نوع سخت کردن عموماً برای سخت کردن قطعات بزرگتر استفاده میشود.

مواد سخت شده چه چیزهایی هستند؟

مواد سخت شامل چیزهای زیادی میشود.مواد سخت به موادی گفته میشود، که دارای درجه سختی ۴۱ تا ۶۵ درجه راکوال C باشند فولاد سخت شده یکی از این مواد است که دارای کاربردهای فراوانی است.

فولاد سخت شده نوعی فولاد کربنی است که برای ساخت ابزار و قطعات ماشین آلات سنگین استفاده میشود. این ماده متشکل از فولادی است که برای بهبود سختی و استحکام آن به طور ویژه عمل آوری شده است. فولاد سخت شده در مقایسه با فولاد استاندارد، مقاومت و دوام بیشتری در برابر سایش دارد و آن را برای استفاده در کاربردهای سنگین مناسب می کند.

زمینه های کاربردی قطعات ساخته شده از فولاد سخت شده شامل حمل و نقل، تولید انرژی و مهندسی مکانیک عمومی است. از انواع فولادهای سخت شده می توان به Z60CDV14، Sandvic 12C27، CPM440V و ATS34 اشاره کرد.

برای ساخت فولاد سخت شده، سازندگان فولاد کربنی را در دمای بالا حرارت می دهند، سپس آن را تحت فرآیندی به نام کوئنچ (Quenching) قرار می دهند. در طول کوئنچ، فولاد به سرعت در محلول آب نمک یا آب سرد می شود.

پس از این فرایند فولاد بسیار سخت و در عین حال بسیار شکننده است.

برای کاهش شکنندگی و در عین حال حفظ سختی افزوده شده، سپس فولا را مجدد گرم میکنند و اجازه میدن بصورت طبیعی سرد شود. با انجام فرایند کوئنچ، سازندگان فولاد محصولاتی میسازند، که سخت تر از فولاد کربنی استاندارد است. این فولاد به اندازه کافی بادوام میباشد، که در برابر ترک خوردگی یا آسیب ناشی از ضربههای شدید مقاوم خواهد بود.

کاربرد مواد سخت شده

مواد سخت شده برای ساخت اجسام فلزی که در معرض فشار بالایی از نیرو قرار میگیرند، استفاده میشود. به عنوان مثال، اکثر قطعات خودرو از این مواد ساخته میشوند، به ویژه آنهایی که برای حمل و نقل استفاده میشوند. ابزارهای دستی، متهها و بسیاری از چاقوها اغلب از این نوع مواد ساخته شدهاند.

یکی از مزایای اصلی مواد سخت شده مقاومت زیاد آنها در برابر سایش است. این مواد می توانند، استفاده مجدد قرار بگیرند، بدون اینکه آسیب ببینند یا دچار شکستگی شوند. همچنین در برابر زنگ زدگی و خوردگی بسیار مقاوم است.

کاربرد مواد سخت شده

مواد سخت شده برای ساخت اجسام فلزی که در معرض فشار بالایی از نیرو قرار میگیرند، استفاده میشود. به عنوان مثال، اکثر قطعات خودرو از این مواد ساخته میشوند، به ویژه آنهایی که برای حمل و نقل استفاده میشوند. ابزارهای دستی، متهها و بسیاری از چاقوها اغلب از این نوع مواد ساخته شدهاند.

یکی از مزایای اصلی مواد سخت شده مقاومت زیاد آنها در برابر سایش است. این مواد می توانند، استفاده مجدد قرار بگیرند، بدون اینکه آسیب ببینند یا دچار شکستگی شوند. همچنین در برابر زنگ زدگی و خوردگی بسیار مقاوم است.

مزایایی تراشکاری قطعات سخت کاری شده

⦁ برای تراشکاری داخلی و خارجی قطعات سخت کاری شده از یک نوع ماشین تراشکاری استفاده میشود.

⦁ پروسه تراشکاری قطعات سخت کاری شده شبیه تراشکاری معمولی میباشد ولی نیاز به دقت زیاد و اپراتور حرفه ای دارد.

⦁ در تراشکاری قطعات سخت کاری شده افزایش بهره وری وجود دارد.

⦁ تراشکاری قطعات سخت کاری شده هزینههای برای هر قطعه کاهش میدهد.

⦁ برای محیط زیست خطرناک نیست و در هنگام تراشکاری قطعات سخت کاری شده نیازی به هدر رفتن و خنک کننده ندارید

⦁ در این روش قطعات با اشکال مختلف پیچیده ستاپ ماشینکاری میشوند.

معایب و مشکلات تراشکاری قطعات سخت کاری شده

البته در تراشکاری قطعات سخت کاری شده برخی موانع و سختیهایی در هنگام کار وجود دارد که یک اپراتور حرفه ای باید اینکار را با دقت هر چه بیشتر انجام دهد. برخی از مشکلاتی که احتمالا در هنگام تراشکاری قطعات سخت کاری شده برای شما پیش بیایید شامل موارد زیر میباشد:

⦁ سایش سریع ابزار

⦁ ترک خوردن ابزار

⦁ لب پریدگی لبه برنده ابزار

⦁ در منطقه برش دمای بالایی وجود دارد

⦁ نیرو برش در هنگام تراشکاری مواد سخت شده دچار تغییرات ناگهانی میشود

⦁ در هنگام برش یا تراشکاری مواد فشار بالایی رو یک سطح از قطعه است

⦁ شکستن یا سایش سریع لبه برنده

⦁ همگن نبودن مواد

⦁ وجود ناپایداری

⦁ در هنگام تراشکاری مشکلات گرمایی و مکانیکی بر روی ابزار است که همین بر شکل، گرید، نحوه تراشکاری تاثیر خواهد گذاشت.

ابزار برشی در تراشکاری باید خواص زیر را داشته باشند:

⦁ در برابر سایش مقاومت داشتن

⦁ پایداری شیمیایی خوب

⦁ مقاومت خمشی و فشاری

⦁ در برابر سایش ناشی از نفوذی که در هنگام تراشکاری به وجود میآید مقاومت داشته باشد

خرید ابزار برش

اگر شما هم برای کار خود نیاز به خرید ابزارآلات تراشکاری، لوازم اندازهگیری و تجهیزات صنعتی دارید میتوانید، تموم این وسائل را از شرکت ابزار آرسس خریداری کنید. با توجه به وجود فروشگاهای زیادی که در این عرصه وجود دارد و هر کدام قیمتی برای مشتریان خود ارائه میدهند، ابزار آرسس بهترین محصولات را با قیمتی باور نکردنی به شما عزیزان ارائه خواهیم کرد.